热室压铸机操作规程

将“手动、半自动、全自动”选择按钮拨至“手动”挡位.接通电源,起动液压泵正常运转。设定射料压力,在面板上将总压力数字拨码调节至合适位且,开始进行各动作操作。

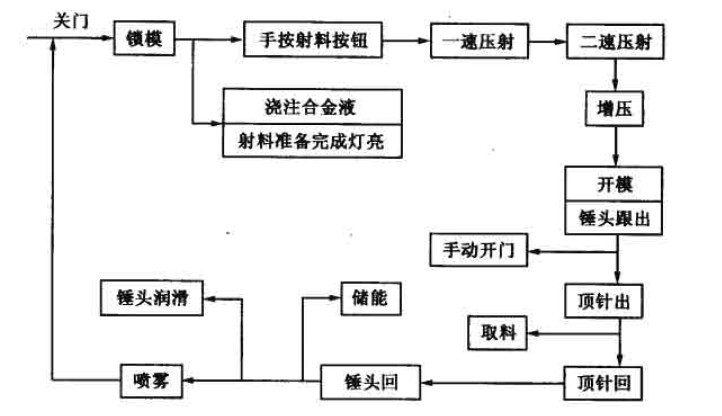

圈9一17 DCC400当选择.锤头服出.时主共动作颐序圈

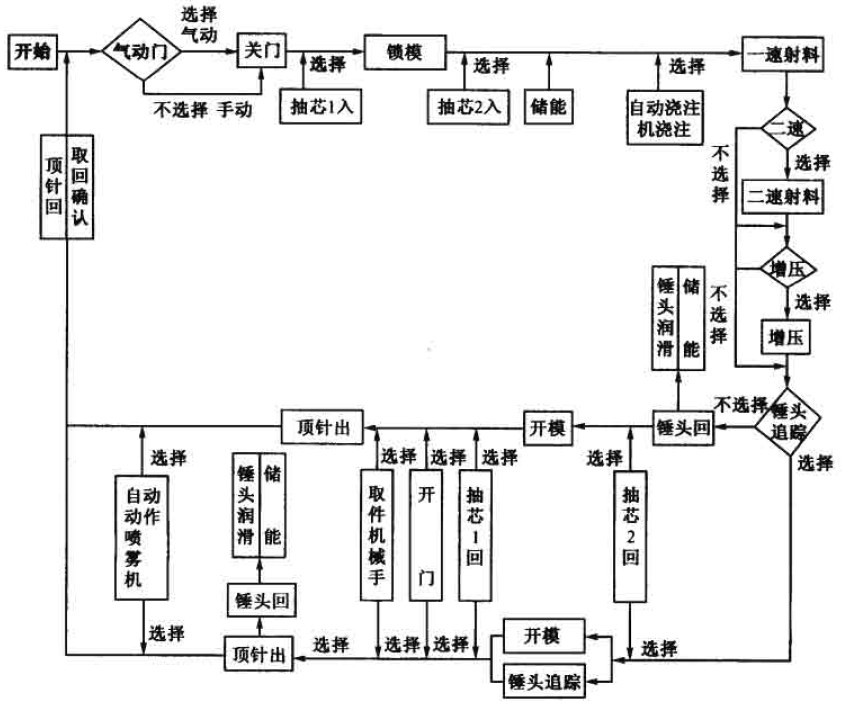

圈9-18口以洲伪自动衍环动作圈

(1)锁模动作操作方法

1)将“关门”选择拨至“关门手动”挡位,用手推前后安全门关门到位,顶针退回到位,射料锤头回锤到位,选择冲头动作时,冲头须回位。

2)速度选择有快速、常速、慢速三挡,将旋钮拨至所选挡位,并在电箱控制面板上将锁模压力数字拨码调整至合适数字。

3)双手各按住一个“锁模”按钮,机器将做锁模动作,至终止位置时,由于感应开关、限位开关的控制,机器将自动终止锁模动作。设置锁模按钮两个.目的是使模具安装、维修、测试符合安全要求。

(2)开模动作操作方法

1)要求回锤到位.速度选择开关拨至所选挡位,开模压力拨码拨至合适数字。

2)按住开模按钮,机器做开模动作,运动至终止位置时。其开模终止感应开关断开.机器将自动终止开模动作。

(3)扣前、扣后动作按住扣前按钮,谈模柱架装置作扣前动作.按住扣后按钮,锁模柱架装置作扣后动作。当扣嘴油缸活塞运动到位后将自动终止动作。

(4)顶针动作将顶针压力拨码调节合适。

1)顶针进动作:要求开模终止到位,顶针进感应开关断开。按住顶针按钮,顶针油缸活塞杆推出,带动顶针杆前进,由顶针进感应开关控制运动终止位置。

2)顶针退动作:要求顶针退感应开关断开。松开被按住的顶针按钮,顶针杆作退回运动,由顶针退感应器开关控制运动终止位里。

(5)机械手(冲头运动)要求开模终止到位.压缩空气阀开通,气压管路正常.按住冲头按钮,实现机械手向下运动(又称冲头向下运动),松开冲头按钮,机械手向上运动(又称冲头回运动)。

(6)喷雾要求开模终止到位,压缩空气阀开通,气压管路正常,脱模剂管路接通,按住喷雾按钮,两个喷雾嘴同时喷出雾状溶剂,松开按钮即可停止喷雾。如果脱模剂管路未通,操作射嘴喷出气体。

(7)射料动作要求前后安全门关门到位,锁模终止到位。扣前运动到位。当同时按住射料、锁模按钮,则打料油缸活塞杆推出,带动料锤作打料运动,一速射料、二速射料运动转换由限位开关控制,当松开被按住的射料按钮时,打料活塞杆退回.带动料锤作回锤运动。

(8)抽芯1动作要求顶针退回到位,在抽芯1感应开关断开的前提下,按住抽芯1按钮,抽芯油缸活塞杆推出,带动模具抽芯前进.松开被按住的抽芯I按钮,抽芯油缸活塞杆退回并带动模具抽芯退回。

(9)抽芯2动作要求顶针退回到位,在抽芯2感应开关断开的前提下.按住抽芯2按钮,抽芯油缸活塞杆推出,带动模具抽芯前进,松开被按住的抽芯2按钮,抽芯油缸活塞杆退回并带动模具抽芯退回。

-----------------------------------------------------------------------------------------------------------------

2.热室压铸机自动操作方法

1)将“手动、半自动、全自动”选择按钮拨至“半自动”挡位,“安全门开关”拨至“气门自动”挡位,压力、时间拨码调至合适.定嘴、离嘴选择按钮拨至所需挡位,使用机械手及喷雾时,则将冲头选择开关及喷雾选择开关拨向ON,将开锁模速度选择开关拨至所需挡位。

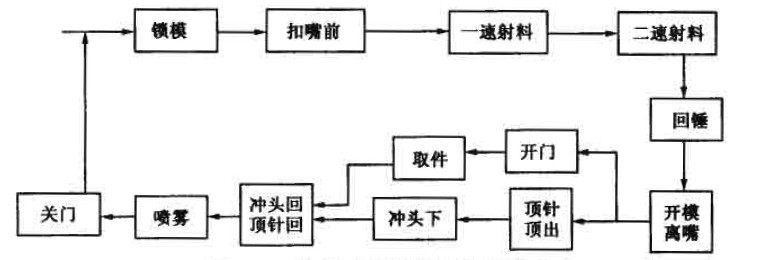

2)关好安全门,机器便以半自动压铸循环动作(如图9-19所示)工作。

图 9-19 热室压铸机半自动循环过程图

3)每完成一个循环周期,气动门自动打开后又自动关门,再进行下一个循环周期。

-----------------------------------------------------------------------------------------------------------------

3.热室压铸机全自动操作方法

1)将“手动、半自动、全自动”选择按钮拨至“全自动”挡位,“安全门开关,.拨至“关门手动”挡位,压力、时间拨码调至合适,定嘴、离嘴选择旋钮拨至所需挡位,使用机械手及喷雾时,则将冲头选择开关及喷雾选择开关拨向CiI.将开模速度选择开关拨至常速档位。

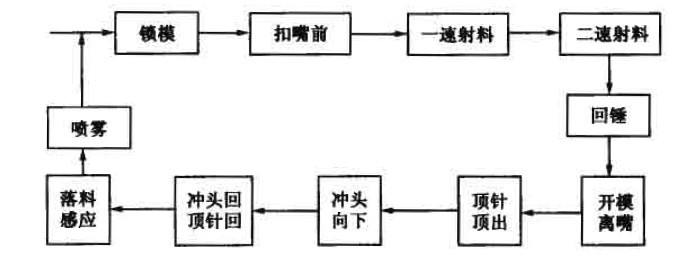

2)关好安全门,机器便按全自动压铸循环动作(如图9-20所示)工作。

图9—20热室压铸机全自动循环过程图

3)当铸件产品掉落后,电眼感应计数,机器进人下一个循环周期的动作。注意:如果机器是作全自动空运行、当运动至落料动作时.操作者应打开一下落料门.此时落料感应开关感应后,机器才进人下一循环周期的动作,如果没有感应信号动作.机器会停止运动并报警提示操作者。

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!