模流分析软件

1. FLOW-3D的特点:

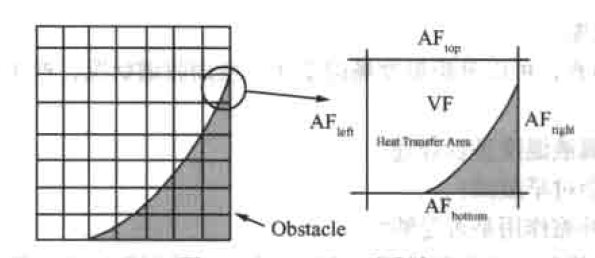

1)独有的部分面积/体积表示方法(FAVOR),见图12-1。使用有限差分/体积控制的数学模型,模型被细分成若干份计算的方块,FLOW-3D将几何图形插人网格中。网格化是做模型分析的前处理,FAVOR它生成网格简单而快速。

2)采用VOF自由流体表面跟踪计算法。在计算过程中,当流体元素分裂或聚合时,流体表面会自动出现、溶合或消失,这对计算高速流动状态最为适合,提供最完整。精确的结果。

3)使用独有的缺陷跟踪法,配有众多的压铸专有功能,能精确地跟踪充填过程产生的缺陷,判断缺陷位置。

图12-1 FAVOR差分法

2.压铸件缺陷预侧

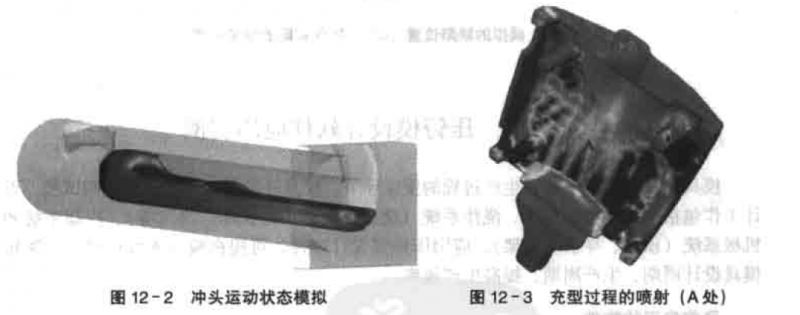

(1)冲头运动状态

当金属液浇注人压室后冲头开始压射运动.速度太慢会使金属液温度下降而产生冷流但速度太快又会引起卷气

图12-2为冲头前进模拟,有助于建立理想的压射曲线。

(2)追踪缺陷的形成和运动轨

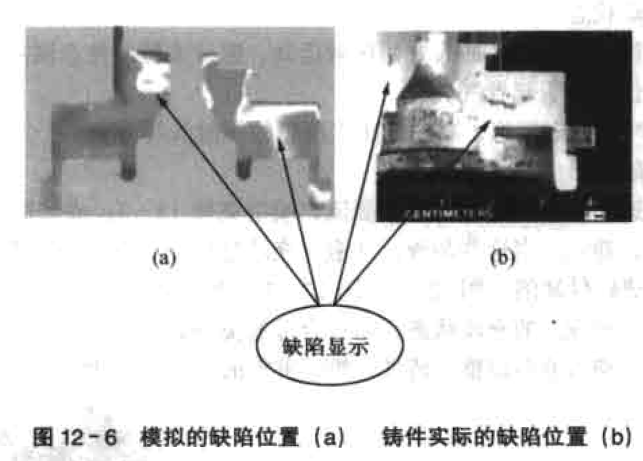

金属液在高速充填过程中,因产生湍流,喷射见图12-3;或型腔温度偏低,会形成氧化皮、杂渣、卷气。当这些杂渣,气泡在充填过程中没有流到滋流槽中,而是困在铸件内部,则形成铸件缺陷。图12-4、图12-5是模拟出来的缺陷位置。通过模拟结果分析,来建立一个理想的充填状态,通过合理的浇道和浇口设计,产生一个均匀的充填分布,金属液流均匀地扫掠整个铸件,推动前沿的气体、氧化物等进人流溢槽里。

(3)凝固与收缩

凝固过程的仿真,可以分析温度场的变化,凝固收缩状况,产生缩孔的位置,有助于判断:

1)模温、金属液溢度是否合理?

2)浇口是否会过早凝固?

3)增压压力补缩作用是否足够?

从分析结果来优化工艺参数设置。基本一致。

从图12-6可看到模拟的结果与铸件真实的状况

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!