1.热处理工艺

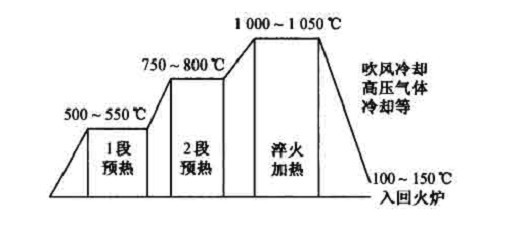

图2-6、图2-7所示为日本DAC(JlS SKD61)标准铝压铸模热处理工艺,表2—12、表2-13所示为加热保持时间。通过热处理得到最佳的硬度和韧性,尽量避免过大的尺寸变化和变形。热处理时最关键的参数是淬火温度和冷却速度。

图2 -6热处理工艺——淬火

(1)淬火加热保持时间

1)预热时间:

第1段( 500 - 500℃)为淬火加热保持时间x 2;

第2段(750一800℃)为淬火加热保持时间x1。

在使用电炉时,铸件壁厚小(50 mm以下)且形状简单的,可省去预热。

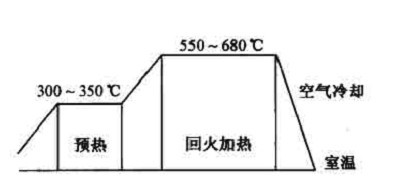

图 2-7 热处理工艺-回火

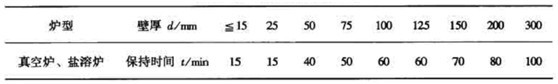

2)淬火加热保持时间:见表2- 12。

表 2-12 淬火加热保持时间

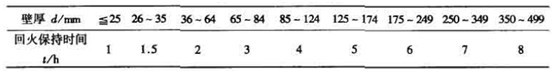

(2)回火保持时间

回火保持时间见表2 - 13。

表 2-13 回火保持时间

注:表中回火保持时间T是回火温度为500℃以上的回火保持时间;回火温度为250-500℃的情况下回火保持时间为T×1.5;250℃以下的情况下回火保持时间为T×2压铸模必须具有较高的高温强度和回火稳定性,才能获得高的热疲劳抗力和耐磨性。采用优化的热处理工艺,无脱碳、无变形、优化组织和硬度,因为模具表面的脱碳和增碳都会严重影响模具的热疲劳强度,引起早期热疲劳龟裂,降低模具使用寿命。真空热处理能减少淬火变形,防止表面脱碳或增碳问题。

2.热处理过程模具变形分析

压铸模淬火和回火时,会出现变形或扭曲。变形是由于钢材中的应力引起,包括有热应力、组织转变应力。

1)热应力:模具尺寸在加热时会增加。当加热越快,越不均匀时,引起不同部位尺寸增加不一致。从而产生应力和变形。多段预热,缓慢加热的目的是使整个模具温度保持一致。淬火时也会产生非常大的应力,采用分级淬火,可减少变形。淬火冷却越快越好。

2)组织转变应力:热处理是通过改变金属材科的显微组织来达到提高性能的目的。而金属材料显微组织铁素体、奥氏体、马氏体有不同的密度,因此在组织转变过程中,从奥氏体转变成马氏体,引起了尺寸的变化。过度怏速和不均匀的淬火易引起楗具中局部体积增太.某些截面产生应力导致变形。

3.模具表面处理

可通过气体氮化、软氮化、离子氮化提高型腔表面的耐磨性、耐腐蚀性、防止粘模性。