压铸模冷却系统设计

模具温度是影响压铸件质量的一个重要因素,但在生产过程中往往未得到严格的控制。大多数形状简单、成型工艺性好的压铸件对模具温度控制要求不高,模具温度在较大区间内变动仍能生产出合格的压铸件。而生产形状复杂、质量要求高的压铸件时,则对模具温度有严格的要求,只有把模具温度控制在一个狭窄的温度区间内,才能生产出合格的压铸件。因此,必须严格控制模具温度。

在一两个压铸循环中,模具型腔的温度要发生很大的变化。铝合金压铸时,模具型腔温度上下波动可达300度左右。

使模具升温的热源,一是由金属液带入的热量:二是金属液充填型腔时消耗的一部分机械能转换变成热能。模具在得到热量的同时也向周围空间散发热量,在模具表面喷涂的脱模剂挥发时也带走部分热量。如果在单位时间内模具吸收的热量与散发的热量相等而达到一个平衡状态,则称为模具的热平衡。模具的温度控制就是要把压铸模具在热平衡时的温度控制在模具的最佳温度区间内。

压铸生产中模具的温度由加热系统与冷却系统进行控制盒调节。

加热系统与冷却系统的主要作用:使压铸模达到较好的热平衡状态和改善压铸件顺序凝固条件:提高压铸件的内部质量和表面质量:稳定压铸件的尺寸精度:提高压铸生产的效率:降低模具热交应变力,提高压铸模使用寿命。

冷却系统的设计计

压铸过程中,金属液在压铸模中凝固并冷却到顶出温度,释放的热量被模具吸收,同时模具通过辐射、导热和对流,将热量传出,在模具分型面上喷涂的分型剂挥发时也带走部分热量。

正常生产过程中传人模具的热量和从模具其中传出的热量应达到平衡。在高效生产及大型厚壁铸件压铸时,往往要用强制冷却来保持模具的热平衡。合理地设汁冷却系统对提高压铸生产效率,改善铸件质量及廷长模具使用寿命是十分重要的。棋具冷却方法有:

1)水冷 水冷是在模具内设置冷却水通道,使冷却水通人模具带走热量。水冷的效率高,易控制,是最常用的压铸摸冷却方法。

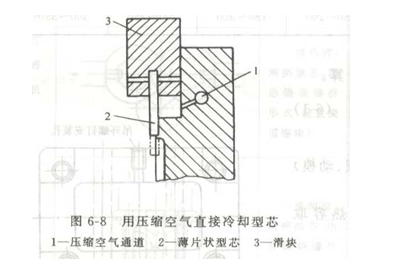

2)风冷 对于压铸摸中难以用水冷却的部位,可采用风冷的方式。如图6-8所示。开模后滑块开启镶块内的压缩空气孔道,冷却薄片状型芯。

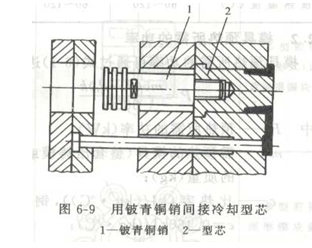

3)在模具形成热节的部位用传热系数高的合金(被青铜、钨基合金等)间接冷却。如图6-9,将被青铜销梢旋人固定型芯,铜销的末端带有散热片以加强冷却效果。

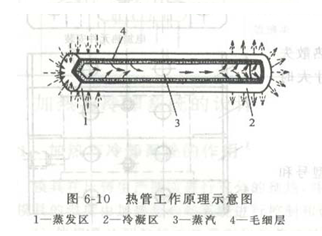

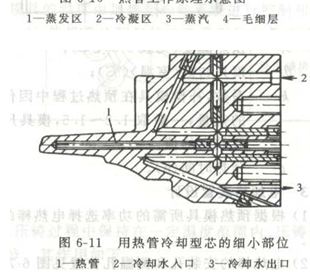

4)用热管冷却 热管是装有传热介质(通常为水)的密封金属管.管内壁敷有毛细层,其工作原理如图6-10所示,传热介质从热管的高温端(蒸发区)吸收热量后蒸发,蒸汽在低温端(冷凝区)冷凝,再通过管内的毛细层回到高温端。热管垂直设置,冷凝区在上部时换热效率最高,冷凝区一般可采用水冷和风冷。热管在压铸模中应用示例见图6-11.

5)用模具温度控制装置对模具进行冷却(模温机)

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!

共0条 [查看全部] 相关评论