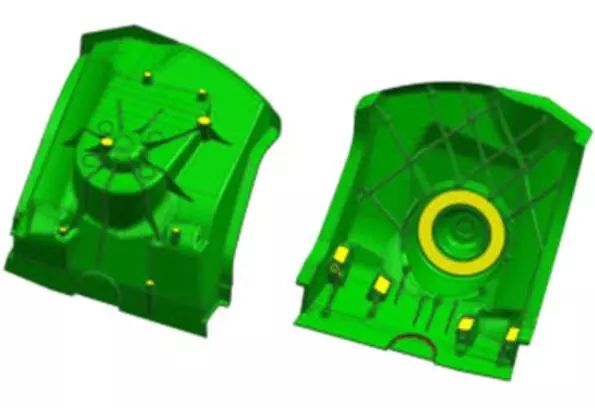

车身轻量化工程实例:铝合金减震塔压铸工艺优化研讨

减震塔是安装在汽车减震器上的顶部金属结构件,用于吸收顶部冲击,同是要承受来自减震器弹簧的作用力。根据安装位置的不同,可分为前减震塔和后减震塔。减震塔是车身结构件,在节能环保与车身轻量化的大趋势下,因为铝合金具有密度低,强度高的特点,越来越多的新款车型开始采用铝合金材料来制造减震塔。

汽车用减震塔部件属于大型薄壳铝合金铸件,整体呈现弧形,且在造型上存在较多纵横交错的加强筋和肋片,同时也存在局部的圆台特征,这些都对压铸过程中的金属液顺序充型造成了困难,也不利于这些圆台筋肋结构中的空气与氧化渣的顺利排出。

1、产品等相关数据

该产品的气孔要求是整体按ASTM E505 Level 1 内部气孔标准,抗拉强度大于180MPa,延伸率大于10%,0.2%应变强度在120MPa 到150MPa之间。

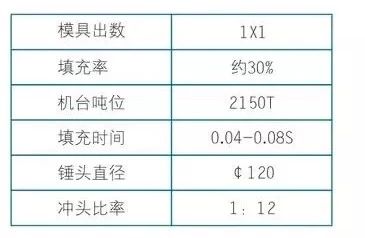

1.2 机台与生产相关信息如下:

2、方案设计考虑因素

-

产品局部区域厚壁,尤其是螺纹孔位置壁厚变化较大,易成为热节,在压铸时容易出现缩孔、缩松,需针对加强局部冷却效果(高压点冷)或采用局部加压结构工艺;

-

产品要求进行T6热处理,延伸率要求不少于10%,压铸模具需要采用高真空压铸方式:模具密封设计、整体压室(配真空压铸冲头系统)、真空设备 (配真空阀,模具型腔抽真空+压室抽真空) 、辅助设备 (定量炉、模温机、高压点冷机等);

-

使用切边模具进行去除水口;产品的矫形方案(热处理前/后)及热处理支撑架;

-

通过PQ2理论预设合理的工艺窗口(如图1所示参数分析);

-

模具温度场的合理布局设计,以达模温平衡

-

其它:微量喷涂工具(选用特殊脱模剂及配比浓度)

3、压铸方案CAE分析

CAE分析已经成为压铸设计环节必不可少的重要辅助手段,能够提前预判铸件品质风险,缩短开发周期,降低生产成本。本案中采用了三种铸造分析软件: Magma, Cast-Designer, Flow-3D进行了多重验证对比。

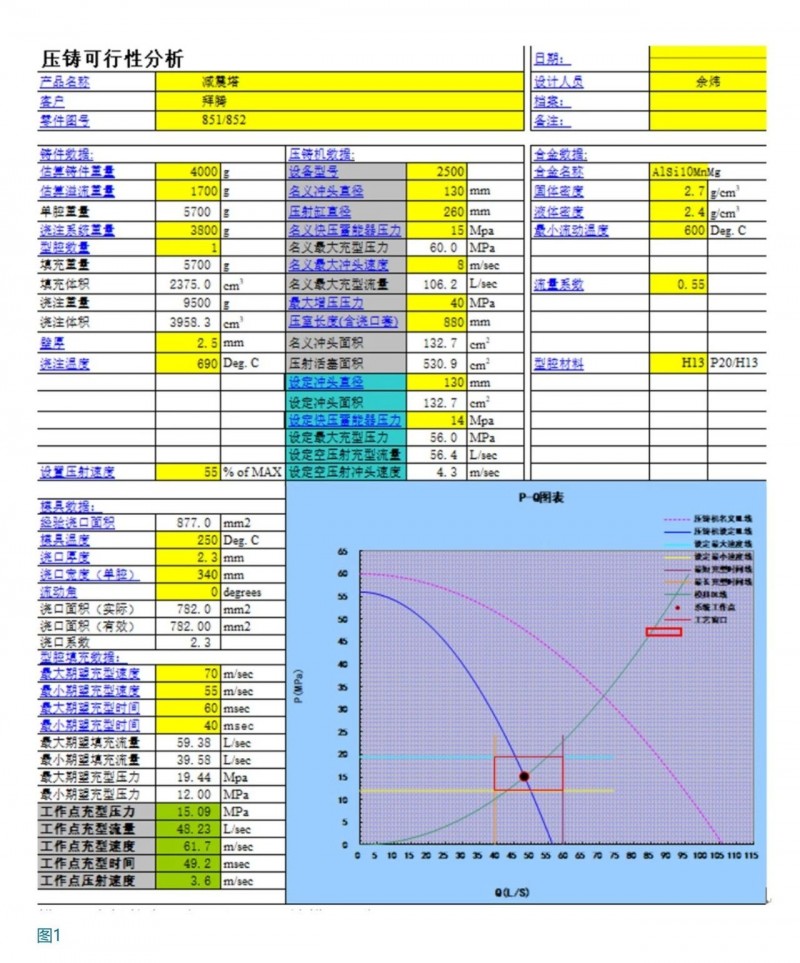

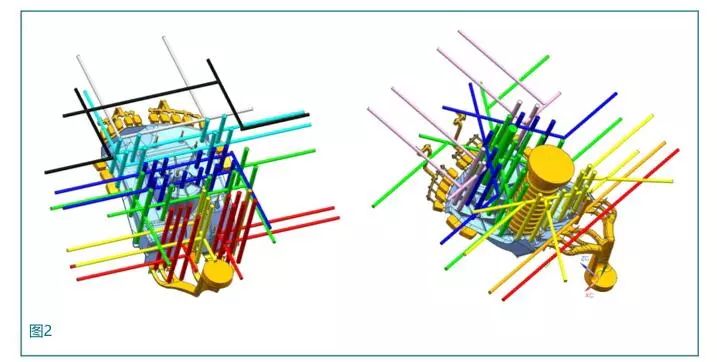

3.1 流道方案对比

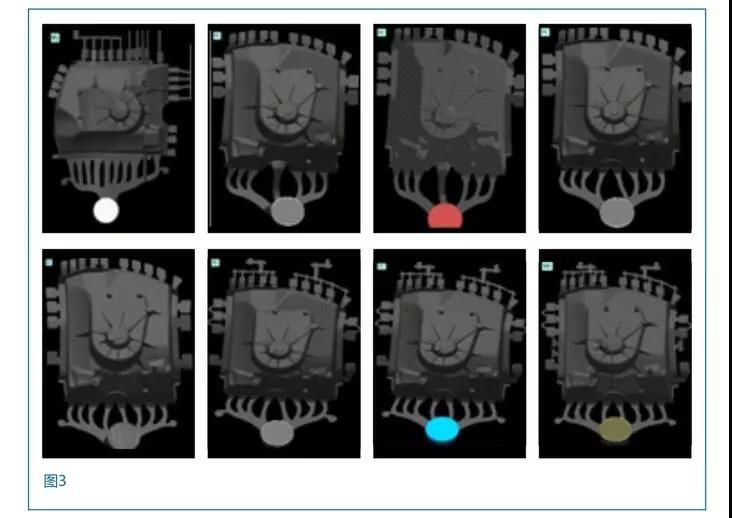

采用Cast-Designer快速设计并分析了8套不同的流道方案

通过模拟对比以上8个不同的流道方案,其中V8方案从流态和气渣残余来看,相对其他方案更优,因此选择了V8作为生产方案,

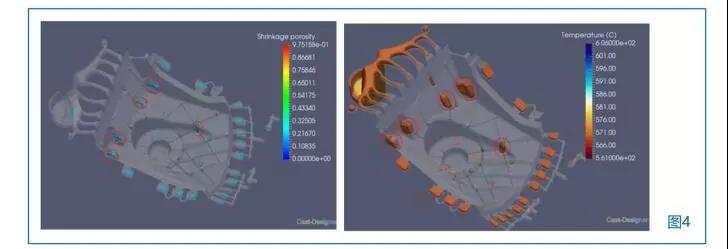

3.2凝固与缩孔分析

缩孔风险区域 高温热节区域

上图红色圈中为产品的厚壁区域,在凝固过程中补缩困难,易出现缩孔、缩松不良。

对策:模具上增加挤压销结构,通过局部加压方式改善;热节位置采用高压点冷控制。

效果:从改善后的X光判断,铸件内部组织致密,无缩松、气孔、缩孔。

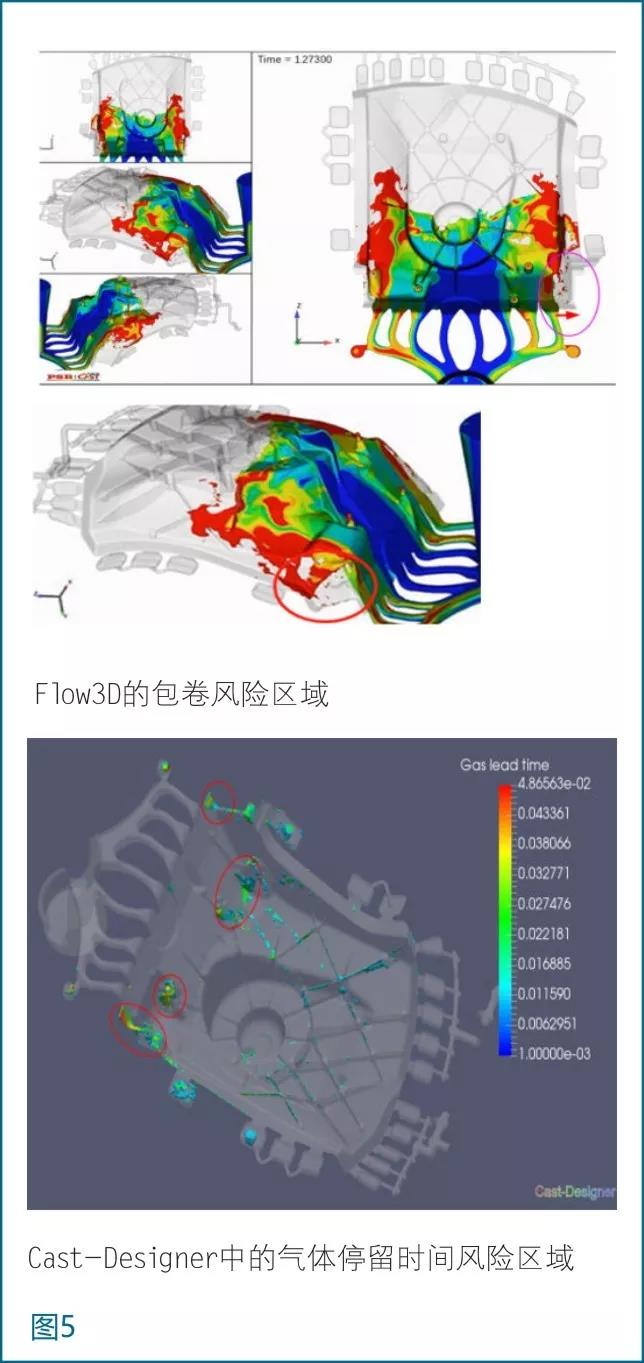

3.3 卷气分析验证

利用Flow3D与Cast-Designer分别进行了卷气风险区域验证,软件验证的卷气风险区域较为吻合,且与试模现场出现的不良区域也同样吻合。

如上图所示的区域存在较高的包卷风险。实际中通过调整局部进浇方向及增加溢流槽解决了由于紊流引起的包卷、冷纹不良。

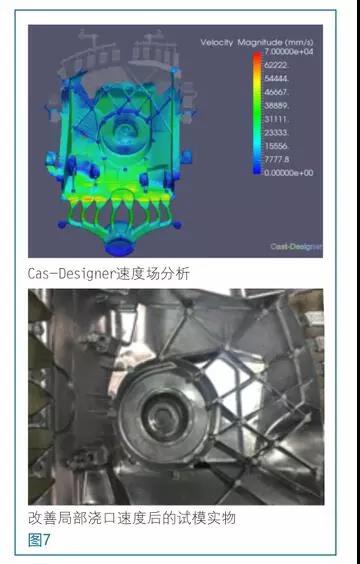

3.4 充型过程的速度和温度场分析

在通过速度场分析,可以发现浇口速度较高的风险区域,这些区域带来较大的冲蚀作用,这对这些区域浇口进行局部优化后的填充速度控制在45-50m/s ,避免进浇口区域高速冲刷造成模具出现冲蚀而产生的粘模、产品表面出现拉伤等外观不良。

Cast-Designer充型温度场分析

通过对充填过程的温度场分析,直观反映冷料与冷隔缺陷风险位置。通过平衡模具温度及调整微量喷涂工具改善局部温度分布,实现铸件光滑外表面,没有拉伤、冷隔等外观不良。

4、总结

在压铸模具前期的方案设计中,应结合实际,根据产品要求(包括形态、公差、材料成分、内部质量、力学性能等)多方面综合考虑;

通过先进的模流分析软件工具来模拟生产时的铝液填充流态、凝固收缩、气压、速度、包卷等现象,过程不断优化浇注方案,保证浇注方案及模具温度场的设计合理性;

实际生产验证:工艺参数的可行性及其可调整空间;

实践证明:解决压铸件的缺陷问题,通过应用先进的模拟工具分析做前期方案筛选,同时在实际生产中验证对比以对策不良缺陷的根本原因,可有效保证良品率、提高生产效率及降低生产成本。

本文作者:广东鸿特精密技术股份有限公司 张家毓

C3P Engineering Software International Co.,Limited 周剑

深圳市思博睿科技有限公司 彭仲立

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!