|

随着国内国际的环境变化,铸造业的利润铸件减少,目前铸造业的成本结构基本如下表所示:

|

原材料

|

能耗

|

人工

|

利润

|

|

65%

|

15%

|

15%

|

5%

|

(这些数据根据不同的铸造厂及其相关的产品而有所不同)

从以上数据咱们可以得出,减少能耗占比与企业获得更高利润密切相关。考虑到减少耗能占比,做那么不得不从以下两点考虑:减少金属损耗和减少能耗。

【金属损耗都去哪了?】

按照最近特别流行的“爸爸去哪了”来说,我们首先也得想想,咱们的“金属耗损去哪里?”。合金熔炼过程中损耗的主要去向为以下两点:

1、熔炼过程中,各种元素在高温条件下的氧化烧损。

2、精练过程中,被混在渣中扒出炉外。

【避免金属烧损的方法】

了解了原因,咱们就得制定出各对应的措施,大家可以按照以下方式来避免金属烧损:

1、合理的炉子几何尺寸及加料顺序;

2、严格控制熔炼温度,防止过热,火焰喷射应有一定的角度,以便快速熔化,缩短熔炼时间;

3、合适的熔剂量和精炼时间,搅拌要平稳,不破坏熔体表面氧化膜,适时对铝熔体覆盖;

4、对废杂铝分类、清洗,对比表面积大的细碎炉料用压力机打包;

5、扒渣前对渣处理。

6、降低熔化及保温时的能耗

【熔炉耗能勿忽视 减能节耗有方法】

熔炉长年累月的能耗不容忽视,所以如何降低熔化及保温时的能耗至关重要。减少能耗的方法:

1、 控制燃烧的方式

-

扩散式的燃烧:边混合边燃烧,边燃烧边混合。火焰长,不易回火,但易脱火,易不充分燃烧火焰温度低,热量利用率偏低。目前工业熔炉普遍采用的是此种燃烧方式。

-

预混合式燃烧:把全部助燃空气与燃烧气体一次全部混合后燃烧。热量利用率高,火焰短,温度高,但易回火,目前技术尚不成熟。工业熔炉基本未用。

-

半预混式燃烧:将全部助燃空气分二次前后与燃烧气体混合燃烧。热量利用率要比扩散式高,比全预混式低,但不存在回火与脱火问题。在推广中,与扩散式燃烧相比,可以节约能耗15%以上。

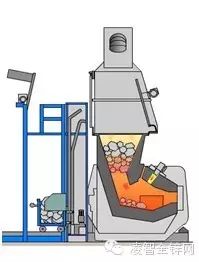

2、增加预热系统

![]()

3、注意炉膛的热负荷

燃烧时,天然气的流量应该控制在一个固定的范围。如果大于此流量,会产生大量火焰往排烟关口窜出造成大量热损失,甚至烧坏排烟管及炉门。加速烧坏炉膛的耐火材料,降低炉子寿命。

4、避免正压燃烧 采用负压燃烧技术

送风量大而引风量小时,炉膛中烟气压力大于大气压力,熔炉产生正压燃烧,易使火焰喷出,烧伤人员,甚至还会沿炉墙裂纹进入锅炉的保温层将保温层烧坏,造成炉墙松动、脱落,炉门变形,降低锅炉热效率,恶化锅炉房环境。所以应尽量要避免正压燃烧,采用负压燃烧技术。

无论是解决金属损耗或熔炉耗能方面,我们只要在综合考虑以上因素,就可以帮助咱们企业在节能方面有很大改进。

|